工业 4.0,制造企业所面临的机遇与挑战

工业 4.0这个词你一定不陌生,可是要想说清楚工业 4.0究竟是什么就比较困难了。

你还记得街边的裁缝店吗?服务热情,制作的服装非常合身,而且免费提供售后服务,比如当你胖了,裁缝店还可以帮你改一改衣服的腰围。

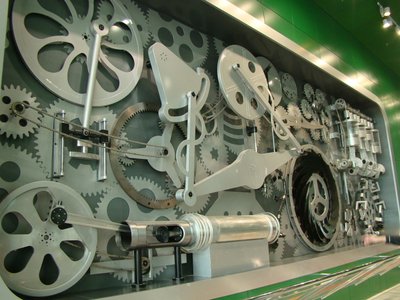

在第一次工业革命之前,裁缝、木匠和铁匠在集市中接触客户,了解他们的需求,当场进行制作。第二次和第三次工业革命将市场活动标准化和全球化后,生产者和消费者被一个叫做“销售和分销渠道”的巨大鸿沟分开了。现在,由互联网发起的零售革命让用户的个性化需求得以爆发,第四次工业革命之火被点燃。于是,在物联网、区块链、人工智能和云计算等技术的帮助下,现代制造企业遵循先辈的足迹,再次聚集在集市中,以工业化规模,为每位客户“量体裁衣”。这就是工业4.0。

具体来说,工业 4.0的本质是以工业化生产单位成本满足客户的个性化需求,在实现经济增长的同时,最大程度减少材料资源的浪费。

听上去简单吗?实现起来可绝非易事。

首先,制造企业需要知道每一位客户的尺码,之后由产品设计或工程团队来设计产品。仅此一步就给制造企业带来了两大挑战。第一,如何对全球数百万客户进行量体裁衣?第二,研发团队如何设计出一款产品,满足每一位客户的需求?

即使制造企业找到了解决这些问题的方法,但由于现代化工业生产是建立在批量生产标准化产品的基础之上,不管是车间设备还是办公流程都无法针对高度个性化的产品需求做出迅速的反应。

另外,由于全球化劳动力分工极大地拉长了供应链,一件成品可能要经过 10 多道独立的生产工序,由 10 多个不同国家或地区的企业合作完成。哪怕是微小的需求变化都会对供应链造成冲击,高度个性化的产品需求更是会对供应链造成逐级放大的长鞭效应,导致原材料、半成品和成品库存过剩。

所以,制造企业面临了三项挑战。

1. 研发团队如何像社区裁缝店一样,与每位客户进行互动交流?

2. 如何组织车间生产,及时有效地响应客户的个性化订单?

3. 如何组织全球供应链,最大程度减少长鞭效应?

面对这些挑战,简单地实施一两套IT解决方案并不能解决问题,我们需要对现有的制造管理模式进行彻底转变。

2.但是,转变的过程并不轻松。

在“产品生命周期管理”领域,尽管十几年前就已经提出了这个理论,但大多数制造企业实际上实施的是针对产品设计的“产品数据管理”。并且由于制造企业缺乏对售后领域的技术投资,无法跟踪客户对产品的实际使用情况。因此,我们需要将重点从关注产品设计转变为关注产品的使用和提升每一位客户的体验。

在“订单到交付”领域,传统的瀑布式生产模式下,办公室负责生产规划,车间负责生产执行,两者之间是割裂的。“销售预测”成为生产的核心,所有的生产工作都围绕这一假设展开。这种瀑布式的生产模式不但生产周期较长,而且风险较大。一旦预测出现问题,或者单个客户的需求发生变化,甚至是需求方或生产方发生意外事件,都无法做到及时响应。因此,我们需要转变模式,从瀑布式的生产模式,转变为敏捷的生产模式,让办公室与生产车间紧密合作,实时了解生产资源的可用性,并且动态地将客户订单与生产资源之间进行匹配。

在“供应链管理”领域,虽然“供应链管理”要求对所有参与者保持信息透明度,但在实际操作中,大多数制造企业采用的只是“供应商关系管理”,以便能够从上下游合作伙伴那里获取最大利润。因此,对于大多数制造企业而言,生态系统协作仍是一个陌生的概念,原材料供应商、零部件制造企业、仓库和运输公司之间的信息是无法做到实时共享的。我们需要设法找到一种机制,使得供应链体系中的各个参与方都能够实时共享可信的信息,从而打破信息壁垒,实现高效协作。

如果刚才说到的模式转变顺利完成,制造企业就可以从以内部流程为中心的僵化组织形式,转变为以客户为中心的高度敏捷组织。不仅能够响应外部客户需求,并且能够以高度的敏捷性应对意外事件。

听到这里,你可能会有一个问题。为什么这些模式转变现在才有意义,而在十年、二十年前却没有呢?

3.这是因为有四组越来越经济实惠的支撑性技术正在使这种转变成为可能。

中国观察